认 证:工商信息已核实

访问量:154649

梅特勒托利多科技(中国)有限公司 2022-08-27 点击308次

近年来,电动汽车受到了越来越多的青睐,销量逐年走高也带动了其上游动力电池行业的快速发展。在高装机量的聚光灯下,动力电池的续航里程、安全性,以及成本受到了广泛的关注和研究,2015年工信部发布《锂离子电池行业规范条件》,2019年发布GB/T 38331-2019《锂离子电池生产设备通用技术要求》,一系列文件都是为了推动锂离子电池产业持续健康发展。

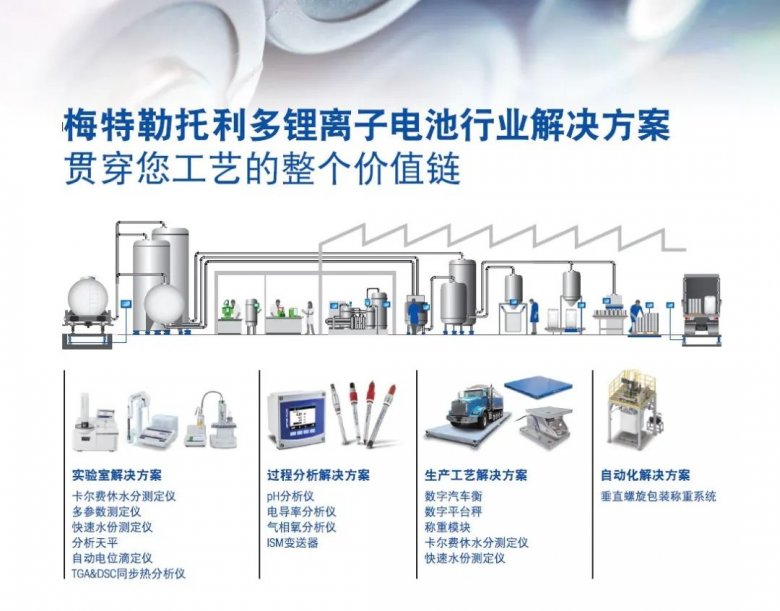

在《锂离子电池行业规范条件》中,明确要求生产企业应采用工艺先进、节能环保、安全稳定、自动化程度高的生产工艺和设备。工艺、装备及相关配套设施应具备铁、锌、铜等有害金属杂质,涂膜厚度、电极烘干后含水量检测的能力。为了更好地助力相关生产企业,梅特勒托利多一直在努力。

01涂布工艺一致性

电池的生产工艺流程,众所周知一般的电芯生产环节包括匀浆、涂布、卷绕、烘烤、注液、化成等,其中涂布环节是将搅拌好的浆料均匀地涂覆在正负极集流体上,其工艺的稳定性对于锂电池的容量、一致性、安全性等等都具有重大的意义。

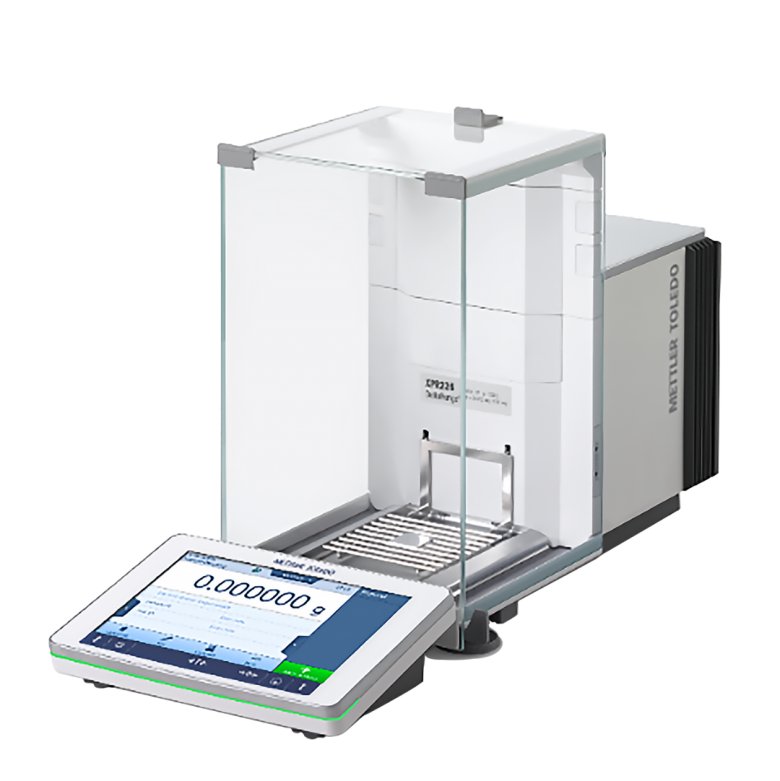

目前电池厂的实际生产线都会通过前端工艺的精密控制和高精度检测来保障涂布后正负极片质量的一致性。对于产线检测,一方面会有动态的检测来评估涂布厚度及均匀度等方面的一致性,同时电子天平对抽取的极片质量进行复核也是重要的综合评估步骤,尤其是随着锂电池生产企业对于产品一致性的要求提升,其天平称量精度的要求也在提升,以便于更好的管控生产出来的极片质量。

另一方面,对于研发环节的测量数据也有了类似的要求提升,以便于更好地指导生产放大,尤其是新材料、新工艺产品的检测。实验室阶段一般采用扣式电池来进行材料的初步电化学性能测试和评价,正确的组装扣式电池对该材料的开发与制备、全电池设计与应用有着重要意义。扣电测试流程中涉及到称量的环节主要为正负极材料的称量及涂布后的极片称量,其中极片由于本身重量极低(毫克级别),从而对于称量的准确度有了非常高的要求,根据头部厂商对于测试一致性的要求,0.001mg精度的天平成为了不二之选。

02有害金属杂质控制

《锂离子电池正极材料的质量管理》中指出,锂离子电池的性能与正极材料的质量息息相关,当在正极材料中存在铁(Fe)、铜(Cu)、铬(Cr)、镍(Ni)、锌(Zn)、银(Ag)等金属杂质时,这些金属会先在正极氧化再到负极还原,当负极处的金属单质累积到一定程度,其沉积金属坚硬的棱角就会刺穿隔膜,造成电池自放电。

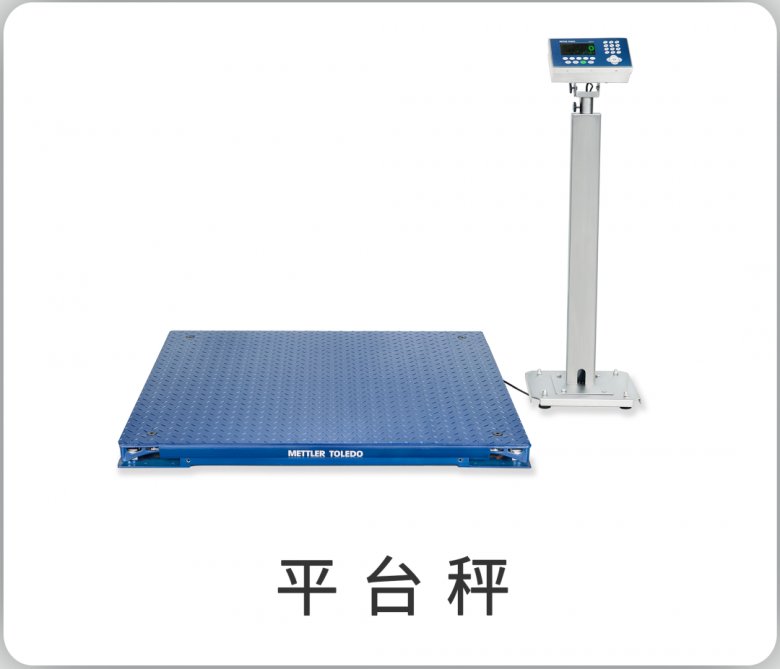

为了规避金属杂质带来的风险,梅特勒托利多推出升级的称重产品。根据锂电池行业的要求,我们对主流的平台秤进行了全方位的优化,严格控制产品外表面Cu、Zn元素含量<1%。每个产品会附带一份表面金属含量声明。对于称重模块,除了关于金属含量的控制,还增加了盐雾等一系列测试,这样能更好地应对锂电池生产企业的要求。

梅特勒托利多作为称量领域的专家,能够根据客户的需求提供针对性的解决方案,为您的精密生产保驾护航。当然,我们还提供称重以外,包括含水量、pH、离子含量等各类在线和实验室分析仪器、包装设备,客户的需求在哪里,我们的解决方案就在哪里。